Definizione

Sono genericamente definiti profilati tutti gli elementi metallici derivanti da un processo di trafilatura a caldo che ne determina una specifica geometria della sezione. Il termine profilato fa quindi esplicito riferimento al disegno che le barre metalliche assumono a fine lavorazione. Ulteriori e più specifiche designazioni derivano dalla forma assunta dalle sezioni trasversali riconducibili alle lettere I, H, T, U, L a cui normalmente fanno riferimento i prodotti commerciali.

Derivazione e produzione

I profilati industriali, cioè quelli maggiormente impiegati nel settore delle costruzioni, sono il risultato di processi di seconda lavorazione. Derivano cioè da procedimenti che vengono eseguiti su “barre grezze” di acciaio che provengono da un primo processo di raffinazione durante il quale vengono stabilite le caratteristiche della lega e ottenuta la cosiddetta ghisa di prima fusione. Il processo industriale siderurgico, vero e proprio, ha inizio con l’estrazione, in cave o miniere, dei minerali contenenti il ferro che vengono frantumati e successivamente macinati, lavati da polveri e impurità per essere suddivisi in base alla concentrazione. Seguono, quindi, le operazioni di flottazione, vagliatura, calibratura, essiccazione, calcinazione e arrostimento dei minerali che, dopo queste fasi, sono pronti per affrontare il processo di fusione negli altiforni.

La lavorazione inizia con la preparazione della carica – un composto di minerale ferroso, coke e calcare – che viene introdotta per mezzo di un nastro trasportatore inclinato nella bocca dell’altoforno posta alla sua sommità. Una volta entrata nel vano di preriscaldamento, ha inizio il processo: il flusso di aria calda proveniente dalle stufe Cowper surriscalda il coke che reagisce con l’ossigeno dell’aria producendo monossido di carbonio 2 C + O2 → 2 CO. Il monossido di carbonio riduce il minerale di ferro (ematite nell’equazione seguente) diventando biossido di carbonio nella reazione 3 CO + Fe2O3 → 2 Fe + 3 CO2. Il calcare ha lo scopo di fondere le impurità presenti nel materiale, principalmente biossido di silicio, sabbia e altri silicati. In luogo del calcare (carbonato di calcio) è possibile utilizzare la dolomite (carbonato doppio di calcio e magnesio), così come altre sostanze possono essere impiegate in relazione alle impurità che si vogliono eliminare dal minerale. L’alta temperatura della fornace decompone il calcare in ossido di calcio (calce viva) CaCO3 → CaO + CO2, quindi l’ossido di calcio si combina con il diossido di silicio formando la scoria CaO + SiO2 → CaSiO3. Quest’ultima fonde nel calore dell’altoforno e galleggia sopra il ferro liquido, più denso. Una volta completato il processo di riduzione, dalla parte inferiore dell’altoforno, attraverso dei condotti, può essere spillata la ghisa di prima fusione o la scoria liquida. Uscita dall’altoforno la ghisa di prima fusione assume la forma di lingotti che tuttavia presentano un tasso di carbonio ancora elevato che rende il materiale duro e fragile. La ghisa viene pertanto trattata in apposite strutture dette convertitori che, pur basandosi tutte sull’immissione di aria all’interno della camera di affinamento, si differenziano per il materiale di rivestimento – acido o basico (tipologia Henry Bessemer o Thomas e Gilcrist) – che influenza le caratteristiche finali della lega. La tipologia più diffusa è il convertitore LD (Linz e Donawitz) che permette di lavorare la ghisa fusa con un’aggiunta di rottami fino al 30%.

Ottenuto l’acciaio dalla ghisa di prima fusione si completa il processo di disossidazione che, in relazione ai diversi gradi, permette di ottenere acciaio effervescente, semicalmato e calmato. L’acciaio liquido che viene ottenuto dalla carica può essere irrigidito in molti modi che dipendono dalle caratteristiche che si intendono raggiungere e dagli usi per i quali i prodotti sono destinati. Tra i processi di formatura dei semilavorati, quello che permette un maggior grado di libertà nella configurazione degli elementi è la colatura che avviene in appositi stampi, forme, modelli, studiati per ottenere prodotti anche piuttosto complessi. Tuttavia, per quanto riguarda il settore edilizio i processi più importanti sono la trafilatura e la laminazione che consentono di formare l’acciaio. Gli elementi derivanti da questa lavorazione presentano una sezione costante per tutta la loro lunghezza, liscia o profilata.

Tipologie

I principali profilati impiegati in edilizia sono le cosiddette travi a doppio T note con il nome di IPE (UNI 5398-78). Si tratta di profili costituiti da due ali a facce esterne parallele collegate attraverso un’anima perpendicolare con raccordi circolari. Questo tipo di sezione è nato con l’obiettivo di ottimizzare la resistenza alle sollecitazioni evitando di “sprecare” materiale con sezioni rettangolari piene. La sigla IPE è seguita da un numero (p.es. IPE 200) che indica l’altezza del profilo in millimetri. Le sezioni di questo tipo hanno generalmente un’anima di altezza pari al doppio della larghezza delle ali; lavorano molto bene a flessione retta e sono normalmente impiegate per la realizzazione di travi, orditure di solai metallici, nervature ecc.

Non sono invece frequentemente impiegate come pilastri poiché non garantiscono un comportamento ottimale rispetto ai carichi di punta innescando fenomeni di instabilità. Per ovviare a questo problema è possibile ricorre ai profili HE (UNI 5397-78) che presentano una larghezza delle ali pari all’altezza dell’anima e offrono maggiore stabilità laterale. Questi profili vengono prodotti in tre serie (A, B, M) che si differenziano per il crescente spessore delle sezioni. La sigla HE è normalmente seguita dalla lettera corrispondente alla serie e dal numero riferito all’altezza (p.es. HEA 200); a parità di altezza una HEB 200 è più pesante di una HEA 200.

Vi sono poi altri profili, spesso utilizzati per orditure secondarie o sottostrutture, come quelli a L, a U, o a I, questi ultimi noti come INP sono caratterizzati da un’inclinazione della faccia interna dell’ala rispetto alla faccia esterna. Essi sono stati introdotti per migliorare l’andamento delle tensioni tangenziali, tuttavia presentano il limite di essere decisamente più pesanti e di comportare maggiori problematiche in caso di giunzione con altri profilati.

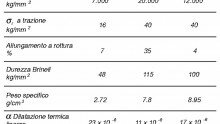

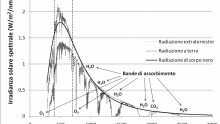

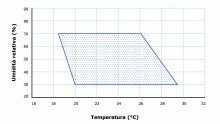

In generale le caratteristiche di resistenza meccanica dei profilati, la loro elasticità, la loro duttilità, così come altre fondamentali caratteristiche, dipendono dalla composizione della lega. Maggiore è la presenza di carbonio, maggiori sono per esempio la durezza e la resistenza, minori la flessibilità e la duttilità. Sono legate alla rigidità numerose proprietà quali la durezza, la resilienza, la trazione, l’allungamento, lo snervamento, la fatica ecc. Esse risultano indispensabili in caso di applicazioni strutturali o meccaniche dell’acciaio. Pur essendo un materiale incombustibile, subisce alle alte temperature rilevanti deformazioni che possono condurre al collasso delle strutture, pertanto nel caso esso sia impiegato come materiale per gli elementi portanti deve essere opportunamente protetto con vernici intumescenti o pannelli di rivestimento in fibrosilicati. Nondimeno nel suo impiego per sottostrutture e/o rivestimenti esposti a forte irraggiamento si deve tenere conto dei possibili effetti di dilatazione termica del materiale.

Bibliografia

AA.VV., Scienza. Enciclopedia tecnica e scientifica, Fratelli Fabbri Editori, Milano, 1966; Florida S., Atlante delle strutture in acciaio, Dario Flaccovio, Palermo, 2007; Plowden D., Steel, Viking Press, New York, 1981.

Schulitz H. C., Sobek W., Habermann K. J., Atlante dell’acciaio, UTET, Torino, 1999; Zoppetti V. (a cura), Manuale di siderurgia: fabbricazione della ghisa, del ferro e dell’acciaio, Hoepli, Milano, 1994.