Premessa

Tutto ciò che si muove a contatto con l’aria genera in essa delle variazioni di pressione che, anche se di tipo impulsivo e quindi non derivanti da una fonte caratterizzata da moto ripetitivo, nel nostro apparato uditivo possono sollecitare una sensazione sonora: più il carattere temporale della variazione di pressione si allontana dall’armonia, più tale sollecitazione viene definita rumore e, se il livello raggiunge determinati valori, essa sicuramente genera fastidio, disturbo, danno.

Anche le componenti un impianto di climatizzazione possono quindi, in quanto in movimento o percorse da fluidi in movimento, incappare in questo problema, che possibilmente va evitato già in fase di progettazione.

Inquadramento normativo

Il rumore prodotto dagli impianti costituisce una delle voci regolamentate dall’attuale legislazione italiana, per cui vanno preliminarmente definiti due elementi: il sistema di valutazione (il così detto descrittore) e i termini con cui oggi si esprimono limiti e controlli.

Dopo lunghi anni nel corso dei quali le valutazioni venivano espresse sulla base di quanto reperibile nella letteratura anglosassone, la Comunità europea ha individuato (con direttive e norme attuative delle stesse) nel Livello Sonoro Continuo Equivalente ponderato A (LAeq) il descrittore da per valutare un fenomeno sonoro, in relazione alla base temporale cui la media energetica che lo costituisce deve essere riferita.

La legislazione italiana ha interpretato la direttiva europea anzitutto emanando la Legge quadro n. 447/1995, quindi i relativi decreti attuativi; tra essi, ve ne è uno che stabilisce i limiti di accettabilità del rumore generato all’esterno (D.P.C.M. 14/11/1997), uno che stabilisce i limiti di accettabilità nell’ambiente confinato (D.P.C.M. 05/12/97), uno infine che istituzionalizza le modalità di misura del rumore (D.M. 16/03/1998). Recentemente, a questo insieme abbastanza organico quanto lacunoso si è aggiunto ora un nuovo articolo di legge (07/07/09, n. 88, art. 11) che ha sospeso l’applicabilità del D.P.C.M. 05/12/97 nei rapporti tra privati: tale legge è attualmente oggetto di modifica mediante un disegno di legge che estende la sospensione del citato decreto fin dalla sua origine (attualmente approvato alla Camera, poi modificato in altri articoli al Senato, quindi rimesso alla Camera per la sua eventuale, quanto scontata, approvazione definitiva), annullandone di fatto ogni effetto passato, presente, futuro nei rapporti tra privati, se non già regolati da una sentenza passata in giudicato.

Il rumore emesso dagli impianti può interessare persone che non fruiscono degli impianti ritenuti rumorosi, per i quali trova applicazione quindi il D.P.C.M. 14/11/1997, o persone che ne usufruiscono per le quali fino al luglio 2009 trovava applicazione il D.P.C.M. 05/12/1997 per la parte attinente al rumore prodotto dagli impianti.

Nell’incertezza legislativa ed in attesa del promesso riordino della materia, appare opportuno approfondire il dettato del D.P.C.M. 05/12/1997, per la cui migliore applicazione è peraltro stato predisposto il progetto di norma UNI U20001500, dedicato alla classificazione degli edifici in base alle loro caratteristiche acustiche.

Il DPCM 5/12/97 stabilisce un alterno criterio di valutazione del rumore, distinguendo gli impianti in base alla loro modalità di funzionamento: continuo o discontinuo: per i primi trova applicazione il già citato LAeq, senza peraltro alcuna indicazione del periodo temporale di riferimento, per i secondi va misurato invece il valore massimo raggiunto, in scala slow, durante il periodo di funzionamento. Il decreto stabilisce poi che non si eseguano misure nel locale all’interno del quale è collocata la sorgente di rumore. Sono state così individuate per inciso due grosse pecche del decreto, consistenti la prima nel consentire implicitamente la prassi che si è venuta consolidando di misurare il rumore emesso dagli impianti di climatizzazione solo durante il periodo di loro funzionamento (il ché ovviamente li penalizza arbitrariamente, anche se in effetti essi creano eventualmente disturbo solo quando sono in funzione), la seconda nel misurare il rumore prodotto dagli scarichi negli ambienti che contengono in un muro perimetrale la colonna di scarico (qui sarebbe più corretto distinguere se lo scarico è azionato da un abitante l’appartamento disturbato o se da altro utente estraneo al querelante). Senza entrare nel merito, va rilevato che il citato progetto di norma UNI non porta chiarezza in tal senso, ma discutere in questo momento ha poca rilevanza in assenza dei fantomatici chiarimenti ministeriali, promessi da anni e ora addirittura con annuncio scritto su una legge dello Stato, a 12 mesi a luglio 2009, ora a 24 mesi.

Da ultimo vi sarebbe da osservare in merito ai livelli prescritti, tanto bassi da confondersi addirittura con il rumore di fondo, rendendo praticamente ineseguibile la misura, ma anche su questo aspetti non ci soffermeremo, cercando invece di evidenziare cosa si dovrebbe fare per rendere i diversi componenti degli impianti il meno rumorosi possibile.

Le fonti impiantistiche di rumore

Gli impianti sono composti da macchine e da tubazioni: le prime devolute alla preparazione del fluido termovettore, le seconde a convogliare lo stesso ai terminali di impianto; questi ultimi possono a loro volta costituire generatori di rumore. Esistono infine delle macchine che costituiscono esse stesse dei terminali, ma per inciso per queste è indubbio che la misura non va fatta nell’ambiente in cui operano: se si desidera avere macchine-terminale silenziosi lo si deve specificare nel contratto di fornitura, riferendosi per le valutazioni alla norma UNI 8199.

Sono sorgenti di rumore al ricettore sensibile tutte le parti mobili delle macchine e tutti i fluidi che le stesse muovono: chiaramente la sorgente può risultare a diretto contatto con la stessa aria con cui è a contatto il recettore sensibile (facendo però attenzione al disposto già citato che esclude la misura nello stesso ambiente ove il rumore viene generato), oppure i due sono separati almeno da una parete solida.

La trasmissione avviene sempre pertanto attraverso almeno un elemento solido, quindi in base alla terminologia usuale si tratta sempre di trasmissione di vibrazioni.

Appare quindi di fondamentale importanza interrompere il cammino delle vibrazioni ovunque possibile, ponendo in opera disgiunzioni resilienti tali da non menomare la capacità delle stesse di reggere i carichi.

Un secondo aspetto da curare sta nell’evitare che si possano formare all’interno delle strutture, o al momento del passaggio della perturbazione sonora dal solido all’aria, delle condizioni di risonanza, che avrebbero la capacità di esaltare la trasmissibilità della stessa e quindi il disturbo.

Assai frequentemente si riscontra la presenza di elementi classificati “antivibranti” che tali non sono in quanto non adeguatamente progettati per il caso specifico.

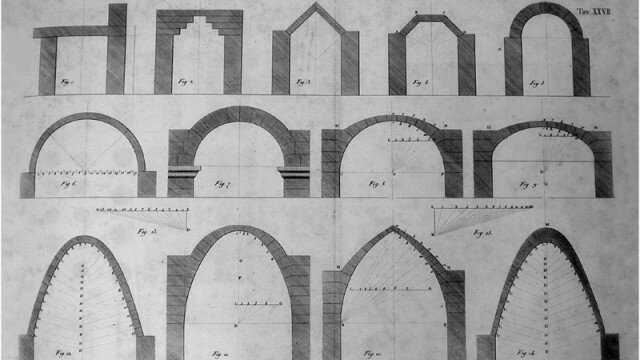

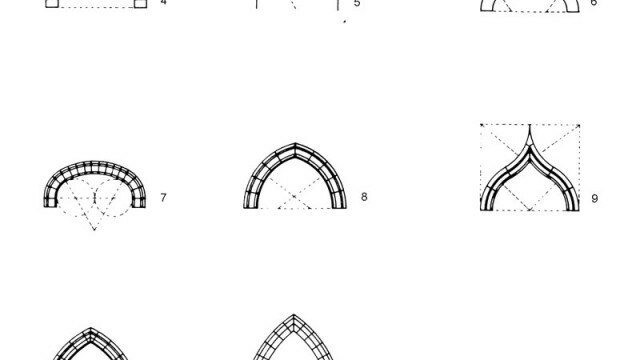

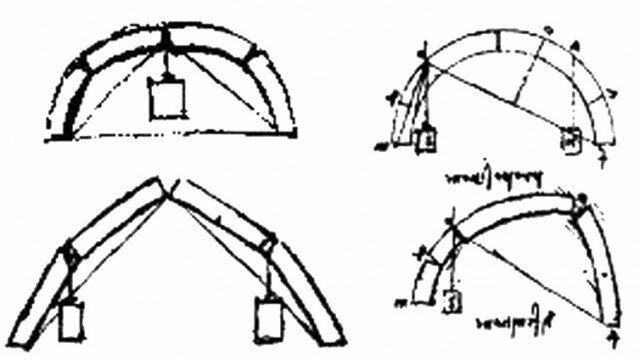

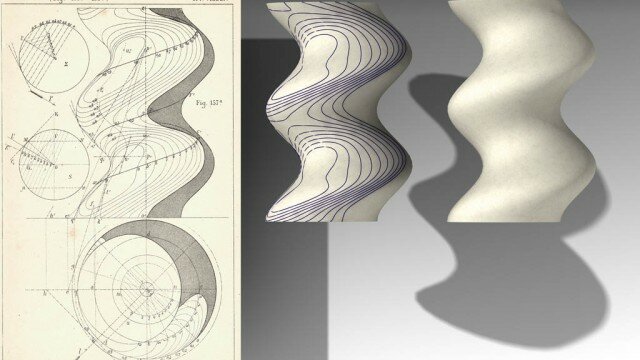

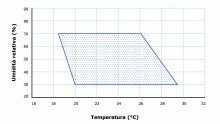

Alla base della progettazione degli stessi si colloca la conoscenza delle frequenze principali da tagliare e del fatto che lo smorzamento può avvenire solo se la frequenza propria del sistema antivibrante risulta alquanto inferiore a quella di sollecitazione, il che significa che con elementi che possono funzionare in regime transitorio (avviamento o arresto) quali sono praticamente tutti i componenti degli impianti, siano essi classificati formalmente a funzionamento sia continuo che discontinuo, si ha sempre un momento in cui la frequenza sollecitante coincide con quella propria del sistema, momento nel quale teoricamente il sistema, in risonanza, esalta al massimo il fenomeno (v. figura 1): sarà quindi necessario ridurre alla minima durata questo momento e, se così non fosse, affidarsi ad accoppiamenti di sistemi in serie, quali spesso possono essere, per nostra fortuna, anche le strutture incrociate degli edifici.

Individuata la frequenza propria che deve caratterizzare il supporto antivibrante, in genere 3-4 volte più bassa di quella di sollecitazione, va poi scelto il corretto accoppiamento delle caratteristiche elastiche e di portanza del materiale: un criterio empirico può essere che sotto carico statico antivibrazione riduca la propria dimensione tra il 7 ed il 10 % del suo valore originario.

Sempre con criterio empirico, una prima cernita tra i diversi materiali può essere eseguita pensando a molle ad aria per frequenze forzanti di 1-2 Hz, molle di acciaio da 2 a 6 Hz, elementi in elastomero per frequenze da 5 a 30 Hz, sughero ed elastomeri al di sopra di 25 Hz: scelta la categoria bisogna affidarsi a cataloghi affidabili per eseguire la scelta in dettaglio. Altro parametro molto importante per la corretta scelta del materiale risiede nella deflessione statica, direttamente legata all’elasticità del materiale stesso ed al carico statico previsto. Poiché la deflessione statica di un elemento dipende anche dal carico, se la macchina che viene appoggiata su tale elemento non presenta una distribuzione uniforme dei carichi (ad esempio una UTA all’interno della quale sono presenti elementi pesanti come le batterie di scambio, in rame e piene di acqua, ed i ventilatori, ed elementi leggeri come i blocchi di miscelazione dell’aria o le unità filtranti), non bisogna disporre uniformemente gli appoggi al di sotto di essa, oppure sarà necessario realizzare una base di appoggio sufficientemente rigida per poter ridistribuire uniformemente il carico.

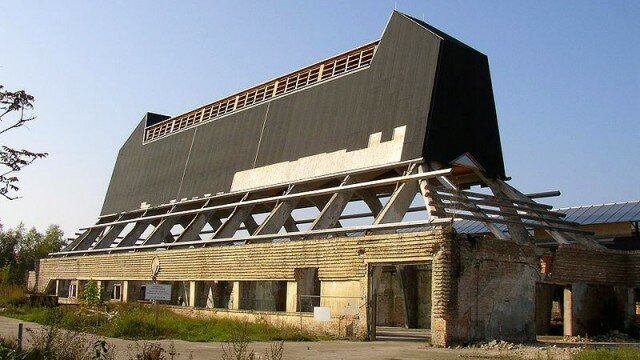

Per evitare che i macchinari appoggiati su solai che possono vibrare (tipiche le centrali in copertura) anche per effetto di questi ultimi e di eventuali risonanze nel telaio, sarà opportuno irrigidire i solai di appoggio, possibilmente portando direttamente a terra indipendentemente dalla struttura dell’edificio il loro carico: oggi le norme antisismiche, se ben interpretate, aiutano notevolmente a non commettere errori del genere, ma intervenendo su edifici esistenti questi errori sono ancora possibili.

La trasmissione delle vibrazioni delle macchine alle tubazioni di collegamento può avvenire per via solida o attraverso il fluido convogliato: va quindi accuratamente interrotta la continuità metallica con l’interposizione di giunti antivibranti, elementi in gomma o in tela, a seconda che si tratti di liquido o aria.

Per impedire che il rumore, generato dalla turbolenza indotta da pompe e ventilatori, possa propagarsi unitamente al fluido, spesso si interpongono elementi silenziatori, facilmente reperibili in commercio ed in genere dotati di dati attendibili; bisogna peraltro fare attenzione a non esagerare con la loro lunghezza, in quanto possono a loro volta divenire generatori di turbolenza: se ritenuto necessario abbondare, è opportuno talvolta utilizzare due unità in serie, separate tra loro da un tratto rettilineo di calma o da un plenum.

Sono poi da evitare tutte le altre fonti di turbolenza che potrebbero presentarsi durante il percorso delle tubazioni, quali variazioni brusche di sezione, valvole di regolazione non adeguatamente progettate, curve troppo brusche, deviazioni o confluenze non a flusso avviato, ecc.

Infine, i terminali di impianto (specie le bocchette) non devono indurre turbolenza, e gli elementi che possono indurla sono le serrande di regolazione e le griglie di distribuzione del flusso.

Una ulteriore attenzione va posta negli elementi di supporto delle tubazioni, che non devono indurre vibrazioni nelle strutture cui sono appesi, appoggiati o da esse attraversati.

In genere con questi accorgimenti si riesce a contenere la rumorosità oggetto di applicazione del D.P.C.M. 05/12/97 o di qualunque altro dispositivo di legge che verrà a sostituirlo.

Il discorso nei confronti dell’esterno è invece più centrato sulle classiche leggi di propagazione del rumore in aria e quindi sui metodi più usuali per combattere tale fenomeno.

in particolare ad incapsulaggi afonizzati e a barriere acustiche adeguatamente dimensionate; una particolare attenzione va comunque riservata a due aspetti: il surriscaldamento delle macchine e la loro capacità di allontanare i fluidi “di alimentazione e di scarto”. In quest’ultimo caso il riferimento è in particolare alle torri evaporative, ai gruppi refrigeranti raffreddati ad aria, ai condensatori raffreddati ad aria, alle unità esterne dei sistemi a split, oggi sempre più diffusi anche se molte volte esteticamente discutibili.

Bibliografia

D.P.C.M. 14/11/97, Determinazione dei valori limite delle sorgenti sonore, G.U. s.g. n.280 del 01/12/1997; D.P.C.M. 05/12/1997, Determinazione dei requisiti acustici passivi degli edifici, G.U. s.g. n. 297 del 22/12/1997; D.M. 16/3/1998, Tecniche di rilevamento e di misurazione dell’inquinamento acustico, G.U. n. 76 del 01/04/98; Legge n. 447/1995, Legge quadro sull’inquinamento acustico, G.U. n. 254 del 30/10/1995; Legge 07/07/1009, n. 88, Disposizioni per l’adempimento di obblighi derivanti dall’appartenenza dell’Italia alla Comunità europea; Legge comunitaria 2008, G.U. s.g. n. 161 del 14/07/2009; Norma UNI 8199, Misura in opera e valutazione del rumore prodotto dagli impianti di riscaldamento, condizionamento e ventilazione, Milano 1998; Progetto di norma UNI U20001500, Classificazione acustica delle unità immobiliari. Procedura di valutazione e verifica in opera, Milano 2010.

Copyright © - Riproduzione riservata