Definizione

In funzione del processo di produzione, si possono distinguere prodotti estrusi e prodotti laminati da cui poi vengono ottenute le diverse forme dei prodotti utilizzati, con le loro caratteristiche.

Prodotti estrusi

Per la lavorazione dei profilati estrusi viene impiegata la pressa. L’estrusione, oltre a permettere la realizzazione di profilati con sezioni complesse e pareti molto sottili, trasforma la struttura grossolana della billetta in una struttura con caratteristiche meccaniche superiori.

I principali metodi di estrusione sono: l’estrusione diretta, l’estrusione indiretta o inversa, l’estrusione diretta con foratore.

Le matrici sono l’elemento metallico che dà la forma alla sezione del profilato e si possono dividere in: matrici piane, utilizzate per l’estrusione di profilati aperti, e matrici per profilati cavi, in cui la matrice riproduce il contorno esterno del profilato e un mandrino quello interno.

Con l’estrusione si possono ottenere sezioni complesse a tutto vantaggio della funzionalità del pezzo finito.

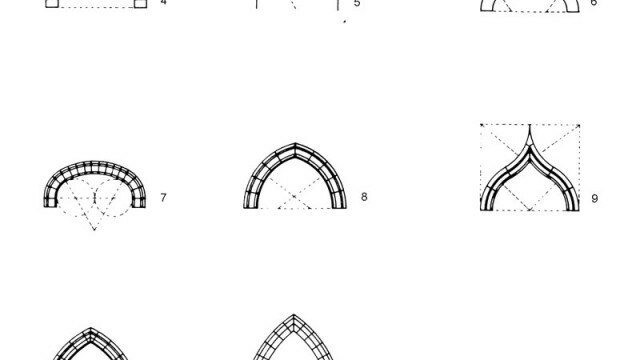

I profilati sotto l’aspetto tipologico possono essere classificati, in rapporto alle crescenti difficoltà realizzative, in:

- profili aperti non comprendenti accentuate cavità (quali barre a sezione piena quadra e rettangolare; formati a sezione piena tonda o poligonale; profili standard angolari a T, doppio T, U ecc.; profili aperti semplici);

- profili semicavi caratterizzati da cavità importanti ma aperte (quali profili semiaperti; profili con sezione complessa; profili con alette sottili);

- profili cavi in cui la sezione comprende parti totalmente isolate dalle zone esterne (quali tubi semplici tondi, quadri, rettangolari; profilati cavi semplici per i sistemi di serramenti; profilati cavi difficili, con più cavità; tubi con alette esterne; tubi con alette interne; profili cavi grandi e/o larghi).

In generale lo spessore minimo di un profilato è di 1 mm; spessori di 1,8÷2 mm migliorano le caratteristiche meccaniche, le possibilità di applicazione degli accessori, e semplificano i trattamenti di finitura superficiale. Per i serramenti il minimo spessore consigliabile è di 1,5 mm. Si può agire sulla resistenza dell’estruso, non solo lavorando sugli spessori di parete, ma anche agendo sulla forma e sulle dimensioni del profilato: la sagoma di un estruso deve essere regolare, simmetrica, con buon equilibrio delle masse.

Vengono utilizzati sistemi di giunzione permanente quali la saldatura, l’incollaggio e la chiodatura. È possibile realizzare giunzioni per ottenere accoppiamenti longitudinali tra due profilati o tra profilati e lamiere al fine di disporre di un profilo più complesso rispetto a quanto sarebbe possibile ottenere con la sola estrusione (assemblaggi smontabili). Nei sistemi di giunzione smontabile l’unione dei profili è realizzata a scatto o a pressione.

Prodotti laminati

La produzione dei laminati consiste sostanzialmente in tre fasi:

- laminazione a caldo, in cui la placca di alluminio viene sbozzata fino a raggiungere uno spessore di 5-6 mm a una temperatura compresa tra i 350 e i 500 °C;

- laminazione a freddo, in cui il nastro sbozzato passa ai treni di laminazione a temperatura ambiente per raggiungere lo spessore finale che può arrivare a 0,2 mm; con laminatoi e tecniche particolari si può scendere fino a 7 micron;

- operazioni meccaniche di finitura finale, che consistono in trattamenti termici, taglio, stiratura e spianatura; i trattamenti termici eliminano le tensioni interne dovute al processo di laminazione, mentre la stiratura provoca un allungamento permanente per impedire eventuali ondulazioni del laminato.

Copyright © - Riproduzione riservata