Definizione e generalità

Sono costruzioni in acciaio quelle costruzioni la cui struttura portante è realizzata in acciaio, una lega ferro-carbonio con tenore massimo di carbonio pari a circa il 2%. Oltre tale limite le proprietà meccaniche della lega, che assume in quel caso la denominazione di ghisa, cambiano. L’acciaio è il primo e più importante materiale metallico utilizzato nelle costruzioni.

Cenni storici

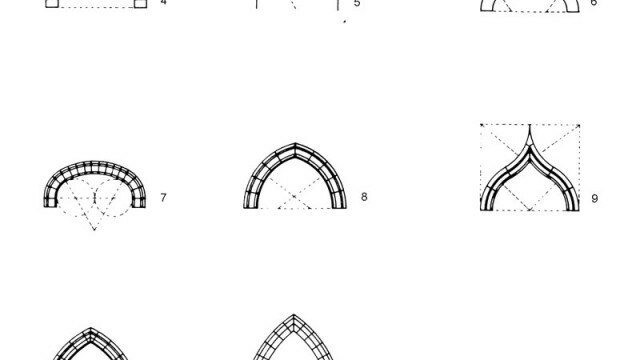

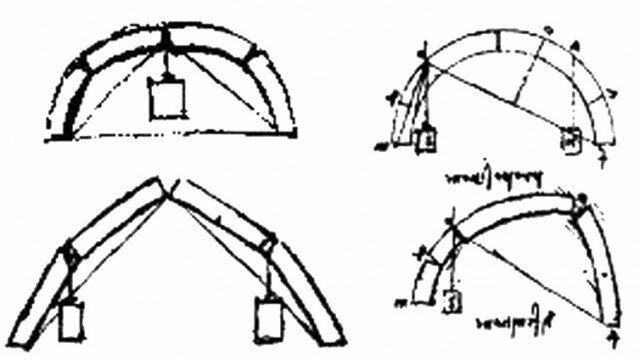

Fino a metà del XVIII secolo, si utilizzava l’acciaio (così come le ghise e il ferro puro, inteso come lega ferro-carbonio con contenuto di carbonio inferiore a 0,02%) nel campo delle costruzioni come elemento accessorio, per tiranti, catene, connettori in strutture murarie ecc. Con il progresso della siderurgia, l’acciaio venne utilizzato sempre più con funzione strutturale, inizialmente andando a sostituire soprattutto il legno nella realizzazione di travi, ponti e strutture di coperture.

La prima struttura metallica di rilievo è il ponte in ghisa costruito nel 1779 sul fiume Seven, in Inghilterra, da Darby. Tale ponte, con luce di 30 m, fu realizzato ad arco in modo che la ghisa, materiale fragile, lavorasse a compressione. Nell’Ottocento, per superare luci maggiori, iniziò la realizzazione di ponti sospesi in ferro. Notevole è il ponte sul Menai Strait, in Galles, realizzato da Telford nel 1826, con una luce centrale di 166 m. Sempre sul Menai Strait nel 1850 Stephenson realizzò in acciaio il Britannia Bridge, ponte ferroviario tubolare in parete sottile irrigidita a travata continua autoportante, su quattro campate, di luce massima pari a 142 m. Nel 1890 venne costruito il Forth Bridge su quattro campate con le due campate centrali di luce massima pari a 521 m. Il ponte, con elementi principali tubolari chiodati in acciaio, utilizza lo schema statico proposto alcuni anni prima da Gerber, che prevede la disposizione di cerniere nelle travi da ponte in corrispondenza dei punti di flesso. La storia dei ponti sospesi in acciaio su grandi luci prosegue con il George Washington Bridge (1931) a New York – il primo con campata centrale superiore a 1 chilometro – progettato da Amman, a cui segue il Golden Gate Bridge (1937) di San Francisco che con 1280 m di campata centrale ha mantenuto il primato di ponte di più grande luce fino al 1967.

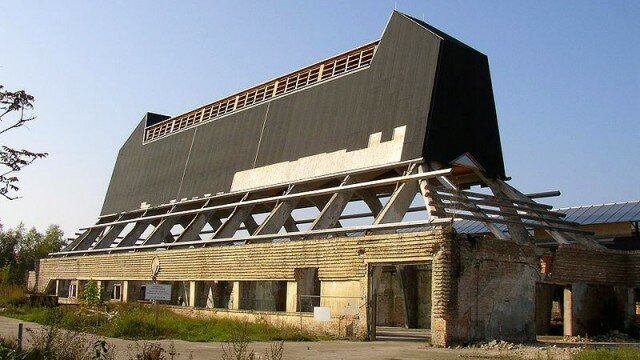

La storia delle costruzioni edili in acciaio ha sostanzialmente inizio nel 1851 a Londra con il Crystal Palace a opera di Joseph Paxton, costruito per la prima Esposizione Universale. Alla seconda metà del XIX secolo risale la realizzazione, negli Stati Uniti, dei primi edifici multipiano con struttura a telaio (come l’Home Insurance Building di Chicago di 12 piani). Tale tipologia prosegue con la costruzione di edifici con altezza via via crescente, fino ad arrivare all’Empire State Building (1931) che, con i suoi 384 m, mantenne il primato di altezza fino al 1972. Altri esempi di costruzioni metalliche della seconda metà del XIX secolo sono le realizzazioni di Eiffel (tra cui la famosissima torre con membrature reticolari chiodate, i viadotti a struttura reticolare ecc.) e le grandi coperture delle stazioni ferroviari.

Gli acciai moderni: caratteristiche e utilizzi

L’acciaio da costruzione attualmente prodotto industrialmente è composto da ferro e carbonio a cui si aggiungono altri elementi chimici, quali silicio, manganese, nichel, cromo, atti a conferire particolari proprietà meccaniche in relazione alle condizioni di utilizzo. Gli acciai più comuni e meno pregiati vengono detti acciai dolci e contengono meno dell’1% di carbonio. All’aumentare del tenore di carbonio aumentano le caratteristiche di resistenza e di durezza (ma anche la tendenza alla rottura fragile), mentre diminuiscono l’allungamento a rottura, la deformabilità plastica e la saldabilità. I requisiti fondamentali per gli acciai da costruzione sono legati a elevata resistenza (uguale a trazione e a compressione), tenacità, duttilità e saldabilità. Tramite prove di trazione su campioni si deducono i diagrammi tensione-deformazione da cui si ottengono tensioni di snervamento e di rottura, allungamento alla rottura. Per gli acciai dolci il diagramma tensione-deformazione presenta un andamento iniziale lineare definito dal modulo di elasticità. Nel tratto successivo si ha un comportamento elastico non lineare fino alla tensione di snervamento, oltre la quale la deformazione aumenta a tensione circa costante. Per gli acciai duri (ad esempio l’acciaio armonico da precompressione) i diagrammi tensione-deformazione non evidenziano un chiaro limite di snervamento, si fa pertanto convenzionalmente riferimento a un limite di elasticità corrispondente a una deformazione permanente allo scarico dello 0,2%. Per tutti gli acciai da costruzione il modulo di elasticità è intorno ai 200 GPa. Gli acciai comuni al carbonio presentano una tensione di snervamento compresa fra 200 e 450 MPa. Per gli acciai speciali, la tensione di rottura varia fra 450 e 950 MPa, mentre per la tensione di snervamento si hanno valori fra 300 e 700 MPa. Il valore dell’allungamento a rottura, che fornisce una misura della duttilità del materiale, risulta variabile fra 21 e 26% per gli acciai comuni e fra 14 e 22% per gli acciai speciali.

Gli acciai di normale impiego nell’ambito delle costruzioni civili sono prodotti in lamiere, barre e profilati attraverso un processo di produzione per laminazione a caldo. Le lamiere hanno spessori da meno di 1 mm (lamierini) a oltre 50 mm. Le barre hanno diametro variabile commercialmente da 5 mm a 40 mm; di impiego comune nelle costruzioni in cemento armato sono le barre ad aderenza migliorata. I profilati hanno sezioni caratteristiche a contorno aperto o chiuso quali: a doppio T con ali rastremate (tipo IPN); a doppio T e ad H con ali parallele (tipo IPE, HEA, HEB, HEM); a C, a T, a Z e a L; tubi o profili cavi con sezione chiusa a perimetro tondo, quadrato e rettangolare. Le caratteristiche geometriche (dimensioni e proprietà inerziali) dei profilati sono contenute in appositi sagomari. La lunghezza ordinaria di fornitura dei prodotti in acciaio per laminazione a caldo è di 12 m. Sezioni di svariate forme possono ottenersi con un processo di sagomatura a freddo, mediante piegatrici, di lamiere con spessore fino a 4 mm. Con lo stesso processo si realizzano le sagome ondulate, grecate e scatolate di largo impiego in elementi strutturali di chiusura orizzontale e verticale. Tramite un processo di laminazione plastica a freddo (trafilatura) si ottengono fili sottili, di diametro inferiore a 5 mm, di normale impiego come acciaio da precompressione (prodotti unendo più fili in trecce e trefoli).

Le costruzioni in acciaio sono caratterizzate dall’assemblaggio in cantiere di elementi strutturali prefabbricati (travi, pilastri, capriate, solai ecc.) tramite chiodatura, bullonatura o saldatura. La chiodatura, largamente usata nel passato, è oggi quasi interamente sostituita in cantiere dalla bullonatura. In certi casi, vengono realizzati elementi prefabbricati in officina tramite saldatura, i quali vengono poi assemblati in cantiere con bullonature. Nelle unioni bullonate, le forze vengono trasmesse fra gli elementi uniti prevalentemente tramite la resistenza a taglio dei bulloni. Operando un controllo sul momento di serraggio dei bulloni si può considerare nella resistenza l’attrito fra le superfici a contatto nel giunto.

Negli edifici, l’acciaio è usato per le strutture a telaio, i solai, le coperture, le chiusure verticali, nonché le scale. La caratteristica saliente dell’acciaio è l’elevato rapporto resistenza/peso. I vantaggi tecnici, economici ed estetici delle costruzioni in acciaio sono: ridotto ingombro delle strutture verticali (pilastri), realizzazione di ambienti di grandi dimensioni riducendo il numero di pilastri, rapidità di costruzione, flessibilità costruttiva, recupero della struttura in caso di demolizione, semplicità di calcolo. Alcuni aspetti negativi riguardano: la deformabilità (si veda il problema dell’instabilità), la necessità di notevole precisione nell’esecuzione, la vulnerabilità al fuoco (a 700 °C la resistenza è circa nulla), la corrosione, il rumore e le vibrazioni. L’acciaio è anche impiegato nei sostegni per elettrodotti e oleodotti, negli acquedotti, nei gasdotti, nelle strutture per l’industria petrolifera e chimica.

Bibliografia

Schulitz H.C., Sobek W., Habermann K.J., Atlante dell’acciaio, Torino, UTET, 2000.